スプレードライは、粉体の製造時にコーティング、マスキングおよびマイクロカプセル化を行うことが可能です。スプレードライ法は、液体材料を高温気流中に噴霧し、急速に乾燥させることによって乾燥粉体を製造する連続式プロセスです。液体材料に、壁膜物質として高分子を添加することによって、芯物質に薄膜を形成することが可能です。添加する壁膜物質や、その添加量を調整することで膜厚を制御します。

壁膜物質は、デキストリン等の澱粉や糖液、ゼラチン、アラビアガム、PVAやPVP、PEG等の結合剤、アミノアクリルメタアクリレートコポリマーおよびセルロース系としてヒドロキシプロピルセルロース(HPC)やヒドロキシプロピルメチルセルロース(HPMC)、エチルセルロース、酢酸フタル酸セルロース等があります。マイクロカプセル化を行う場合は、グリセリンや油脂材料、セルロース系物質、ポリ乳酸、その他の高分子物質も使用します。

膜を形成する目的は、主として以下があります。

・粒子の造粒

・液状物質の粉末化

・芯物質の保護と安定化

・芯物質の放出速度制御

アプリケーションは、食品や医薬品、化学品、無機材料を中心に、幅広い利用例があります。食品や医薬品においては、苦味やにおいをマスクする、酸素や水、光等に対して、外界から保護することで安定性を向上させる、崩壊と強度を制御する、またドラッグデリバリーシステム(DDS)の観点から徐放性や腸溶性を制御することがあります。単純に結合剤を用いて造粒体を得る目的から、EPAやDHAに代表される有用油分の粉末化、ビタミン等の酸化防止、液状物質の粉末化、香料のフレーバー保持、物質の非晶質化による溶解性向上、医薬品や農薬における徐放性付与、DDSにおける複数芯物質の放出時間制御等があります。また、廃液に壁膜物質を添加して噴霧乾燥を行い、毒性を封じ込めた上で、乾燥粉体として回収することもあります。例えば、揮発性の成分は、通常は低沸点であるため、噴霧乾燥時に蒸発してしまいますが、マルトデキストリンやシクロデキストリン、オリゴ糖類等を添加することによって、成分を残存させることが可能です。例えば、シクロデキストリンは、疎水性の空洞内に、揮発性成分の分子を包接することで、噴霧乾燥時における成分の散失を低減することが可能です。そのため、製品の風味成分の徐放化に効果があります。また、粉末酒等のアルコール含有粉末も同様に、被覆性を持つ添加剤を適切な濃度で添加し、低温で噴霧乾燥することによって、高いアルコール残存率を保持した粉体を製造することが可能です。高品質の粉末酒は、再び水に溶解した際に、アルコールだけではなく、液体酒が持つ風味も復元することが可能です。

膜形成を適切に行うためには、液体材料の調整だけではなく、スプレードライヤーの運転条件を最適化することが重要です。スプレードライヤーは、他の乾燥プロセスと比較した場合、乾燥に要する時間が短く、熱影響の少ないプロセスといわれています。しかし、芯物質の熱変性が懸念される場合は、スプレードライヤーの乾燥温度やプロセスガス量等の運転条件を適切に設定する必要があります。酸化防止対策としては、添加剤の付与による液体面の調整以外にも、スプレードライヤーのプロセスガスに不活性ガスを使用することによって、プロセス面から酸化を防止することが可能です。

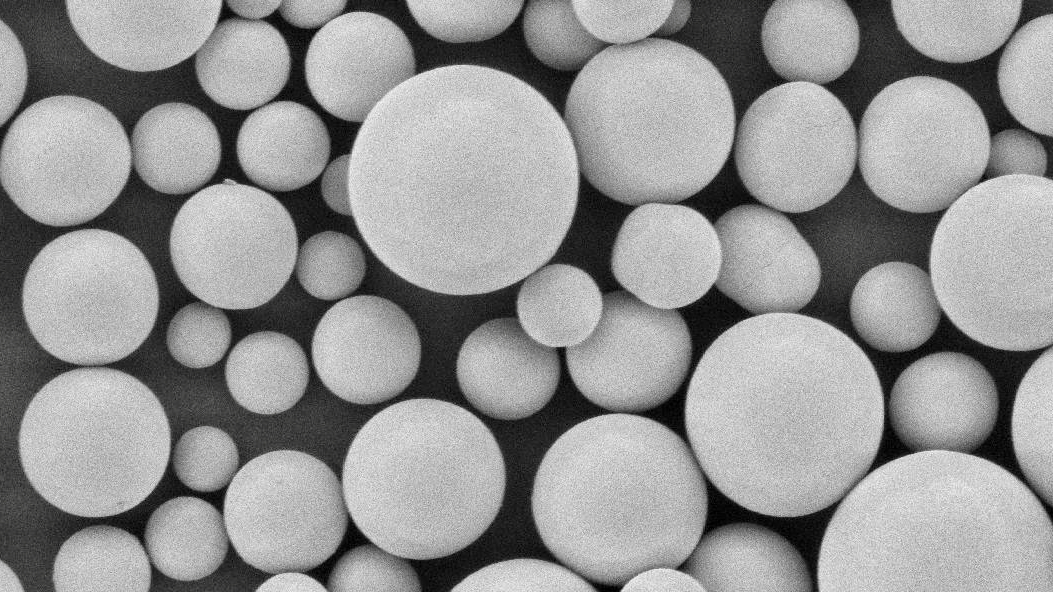

スプレードライは、一般に乾燥時に溶媒が液滴の表面から蒸発すると同時に、内部の水分が表面に移動することで、液滴全体が収縮します。水分の移動と同時に、液滴内の固形分が外側に移動しながら粒子構造を形成します。そのため、粒子は外殻の密度が高くなり、内部は低密度あるいは中空状になる傾向があります。また、懸濁液において、液体内に含まれる粒子成分が複数あり、それぞれの粒径や密度が異なる場合は、乾燥時の粒子移動によって造粒体の内部で偏析が生じることがあります。原料の物性や乾燥粒子の粒度、密度、内部構造等を把握し、その上で運転条件の適切な制御を行うことが重要です。

膜厚や被膜率は、密度や空隙率等、造粒体の内部構造に影響を受けます。そのため、シリカやタルク、ろう石等の極小微粒子と芯物質粒子を加えたスラリーに、壁膜物質を添加して噴霧乾燥を行い、芯物質の外殻に無機殻を形成させる場合もあります。以下は、当社が過去に行ったセラミックス粒子の表面処理に関する実験です。スプレードライ法による微粒子表面処理の可能性検討を行いました。※本研究結果は、2017年に公益社団法人日本セラミックス協会 第30回秋季シンポジウムにおいて、当社とスペクトリス株式会社マルバーン事業部の共同で発表した内容になります。

実験1 PVA濃度を変えた硅砂微粒子スラリーのスプレードライ

スプレードライヤー

型式:ターニングスプレードライヤー TR160

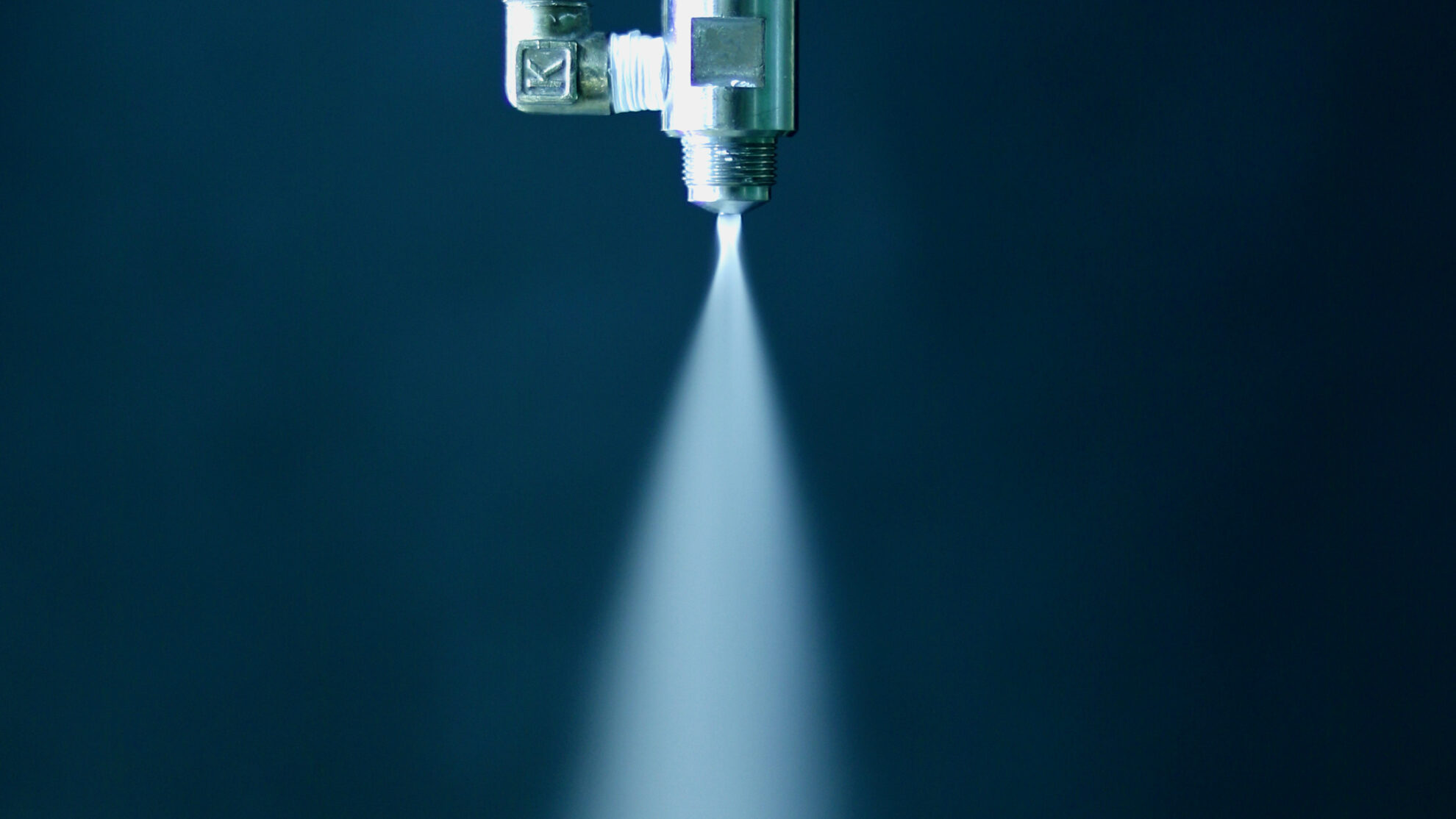

噴霧方式:二流体ノズル

製品捕集方式:サイクロン

運転条件

入口温度:150℃

出口温度:75〜80℃

原液供給速度:5kg/h

噴霧圧力:0.5MPa

原液条件

- 硅砂12.5wt%、PVA 0.6wt%、水86.9wt%

- 硅砂12.5wt%、PVA 1.2wt%、水86.3wt%

- 硅砂25.0wt%、PVA 1.2wt%、水73.8wt%

- 硅砂6.3wt%、PVA 0.3wt%、水93.4wt%

評価方法

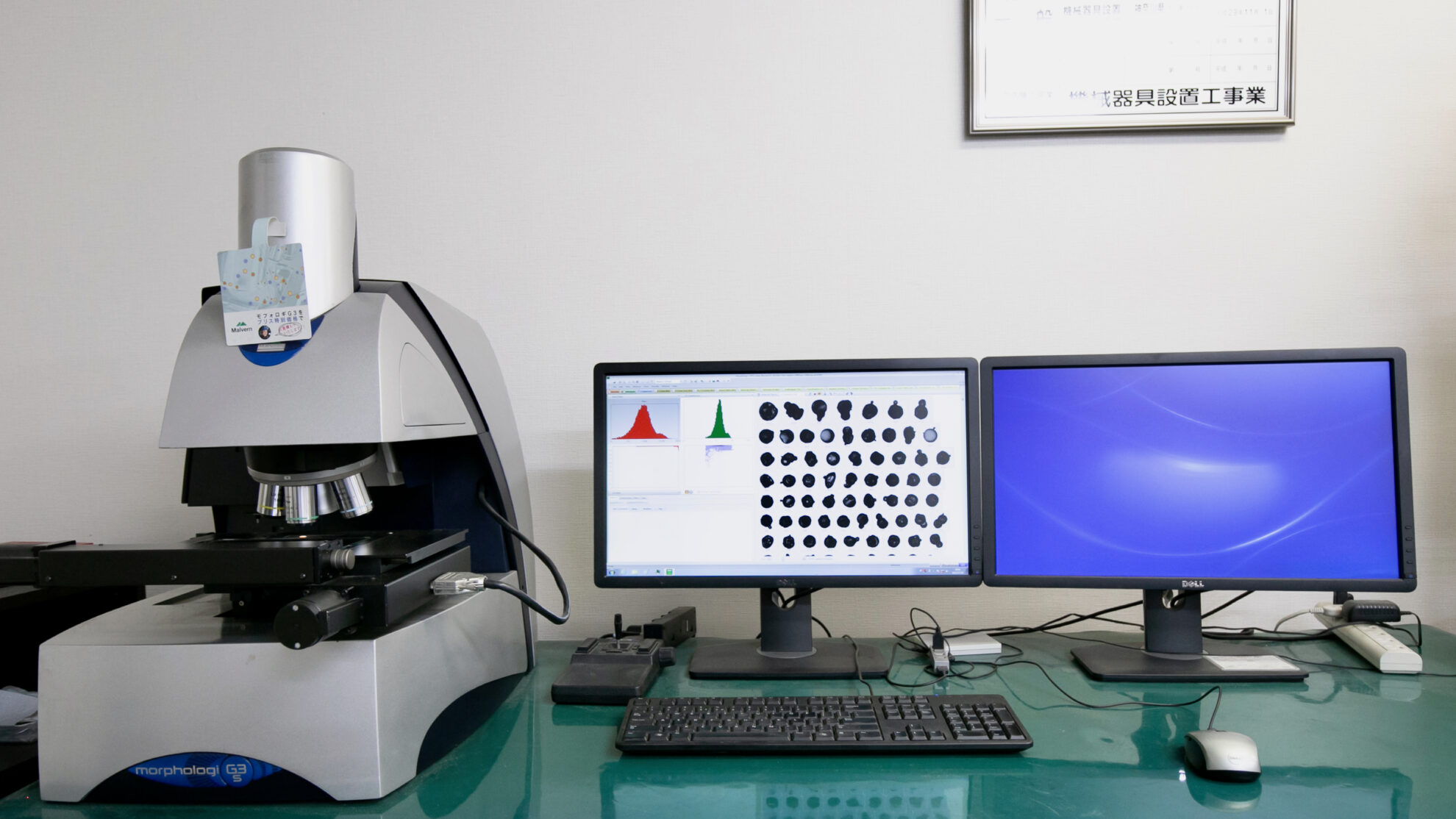

粒子画像分析装置:モフォロギG3(マルバーンパナリティカル製)

分散させた粒子をカメラで撮像し、粒子径や形状等を評価する。

モフォロギG3

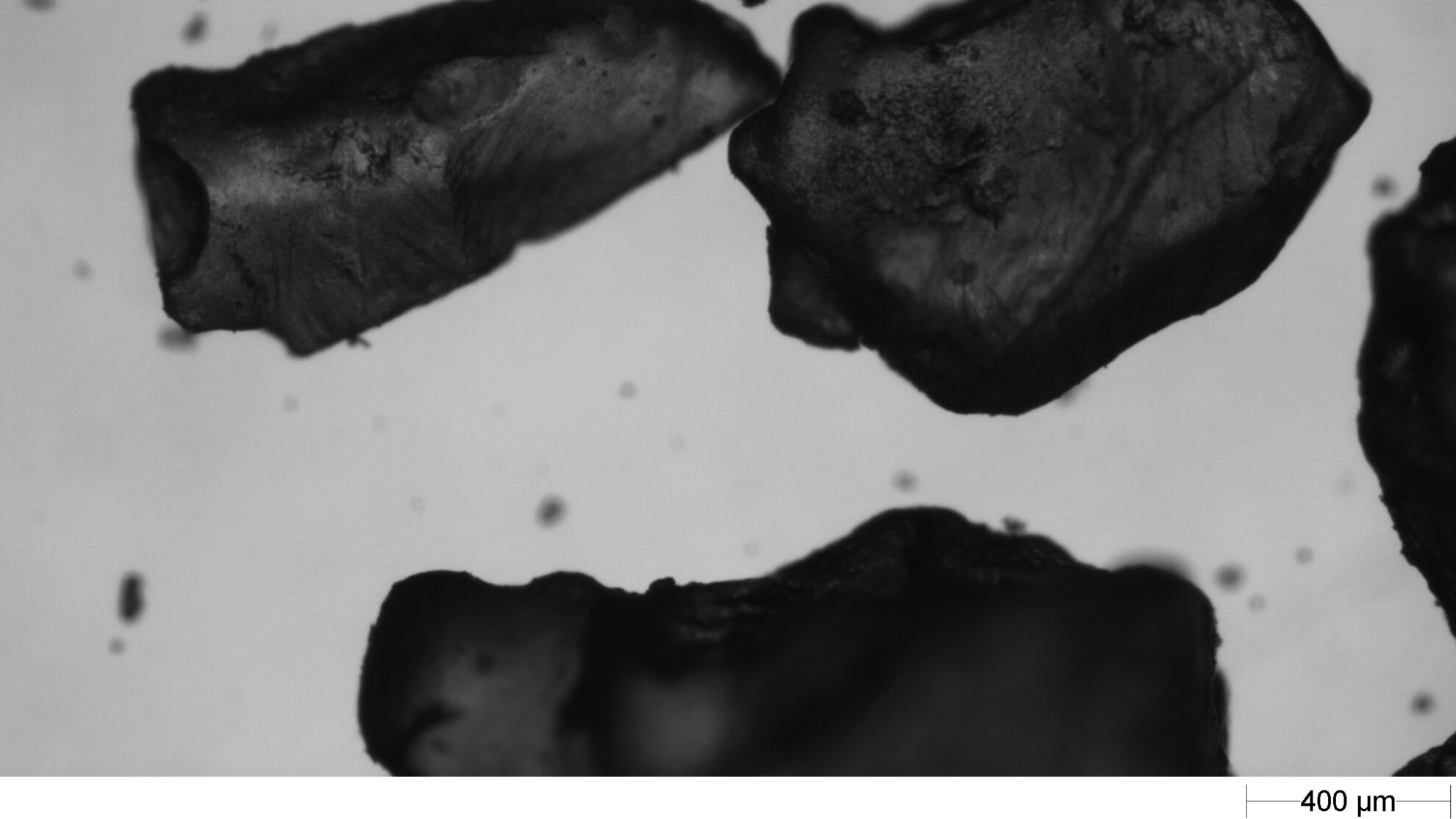

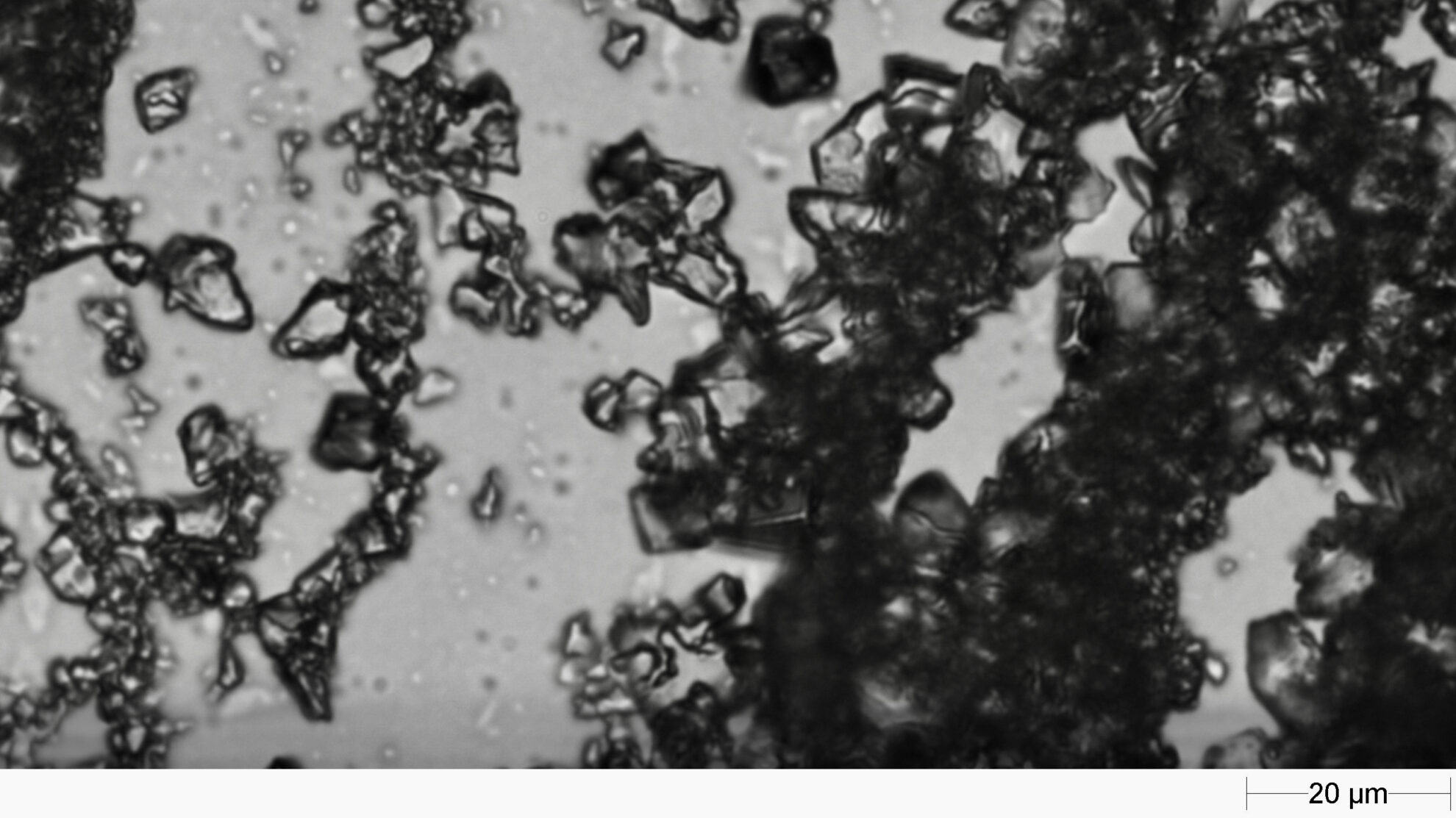

硅砂(原料粉)

硅砂(ボールミル処理後)

硅砂をボールミルを用いて88時間処理して4種類のスラリーを作製し、スプレードライを行いました。ボールミル処理後のスラリーの粒度分布(Dv50)は5.1μmとなりました。

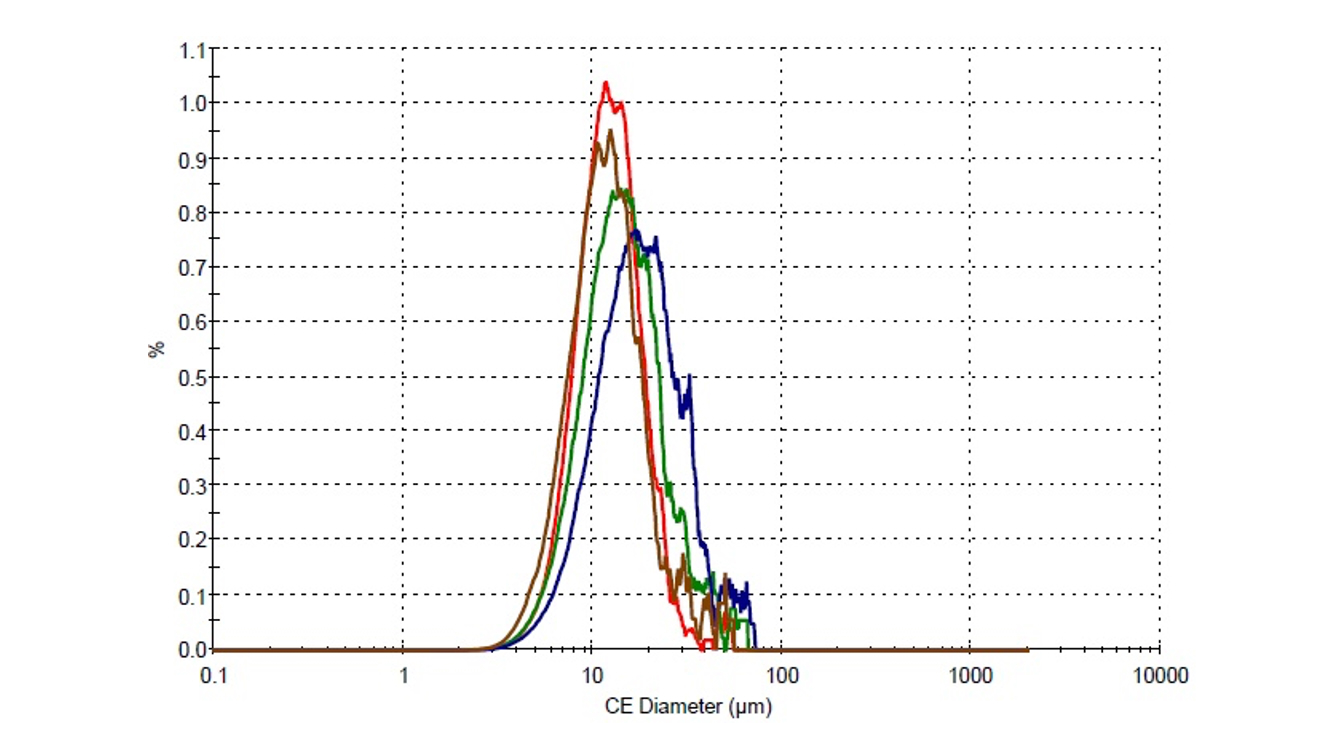

画像解析結果1:粒度分布(Dv50)

粒子は珪砂濃度、PVA濃度に比例して大きくりました。

グラフ内(赤色)珪砂12.5%、PVA0.6%:12.1μm

グラフ内(緑色)珪砂12.5%、PVA1.2%:14.1μm

グラフ内(青色)珪砂25.0%、PVA1.2%:17.4μm

グラフ内(茶色)珪砂 6.3%、PVA0.3%:11.7μm

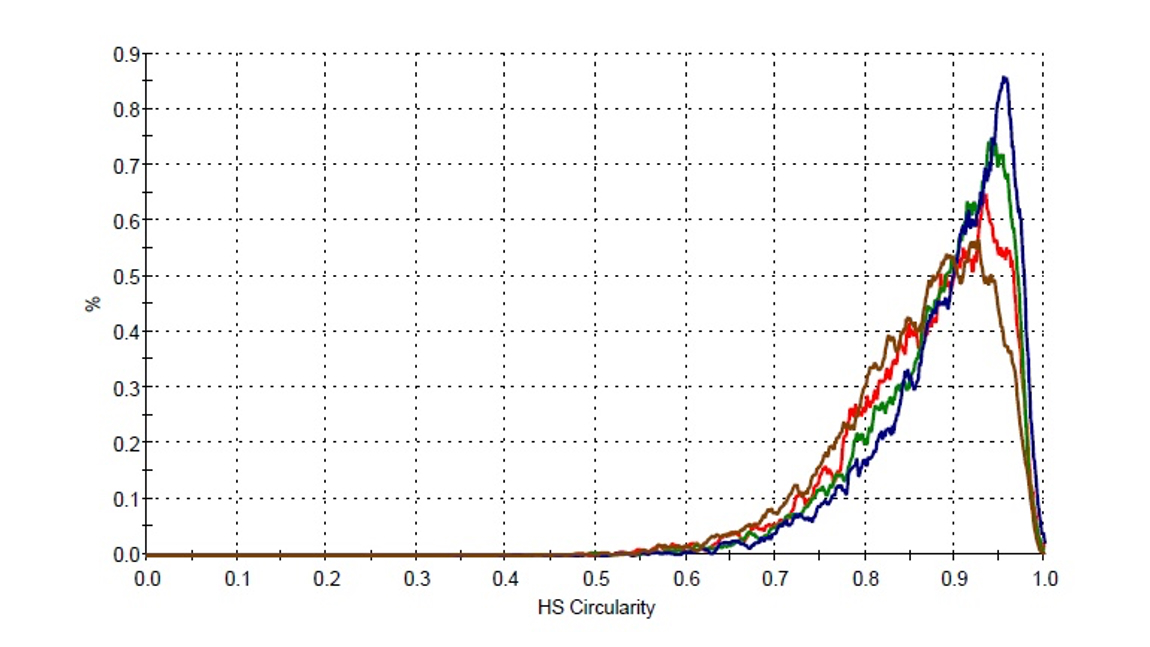

画像解析結果2:輝度値による抽出後の円形度(Dn50)

珪砂およびPVA濃度条件が共に高いほど被覆が多くなりました。

グラフ内(赤色)珪砂12.5%、PVA0.6%:0.89

グラフ内(緑色)珪砂12.5%、PVA1.2%:0.90

グラフ内(青色)珪砂25.0%、PVA1.2%:0.91

グラフ内(茶色)珪砂 6.3%、PVA0.3%:0.87

実験2 スプレードライを用いてガラスビーズにアルミナ粉とPVAをコーティング

スプレードライヤー

型式:ターニングスプレードライヤー TR160

噴霧方式:ロータリーアトマイザー

製品捕集方式:本体下およびサイクロン(評価は本体下の回収品のみ)

運転条件

入口温度:200℃

出口温度:80〜90℃

原液供給速度:5kg/h

ロータリーアトマイザー回転数:6,000rpm/12,000rpm

原液条件

ガラスビーズ18.0wt%、アルミナ1.8wt%、PVA 0.2wt%、水80.0wt%

評価方法

粒子画像分析装置:モフォロギG3(マルバーンパナリティカル製)

ロータリーアトマイザーの回転数を6,000rpm、12,000rpmでスプレードライを行いました。

※ガラスビーズの粒度分布はDv50:49.1 μm、アルミナ粉はDv50:0.5 μmです。

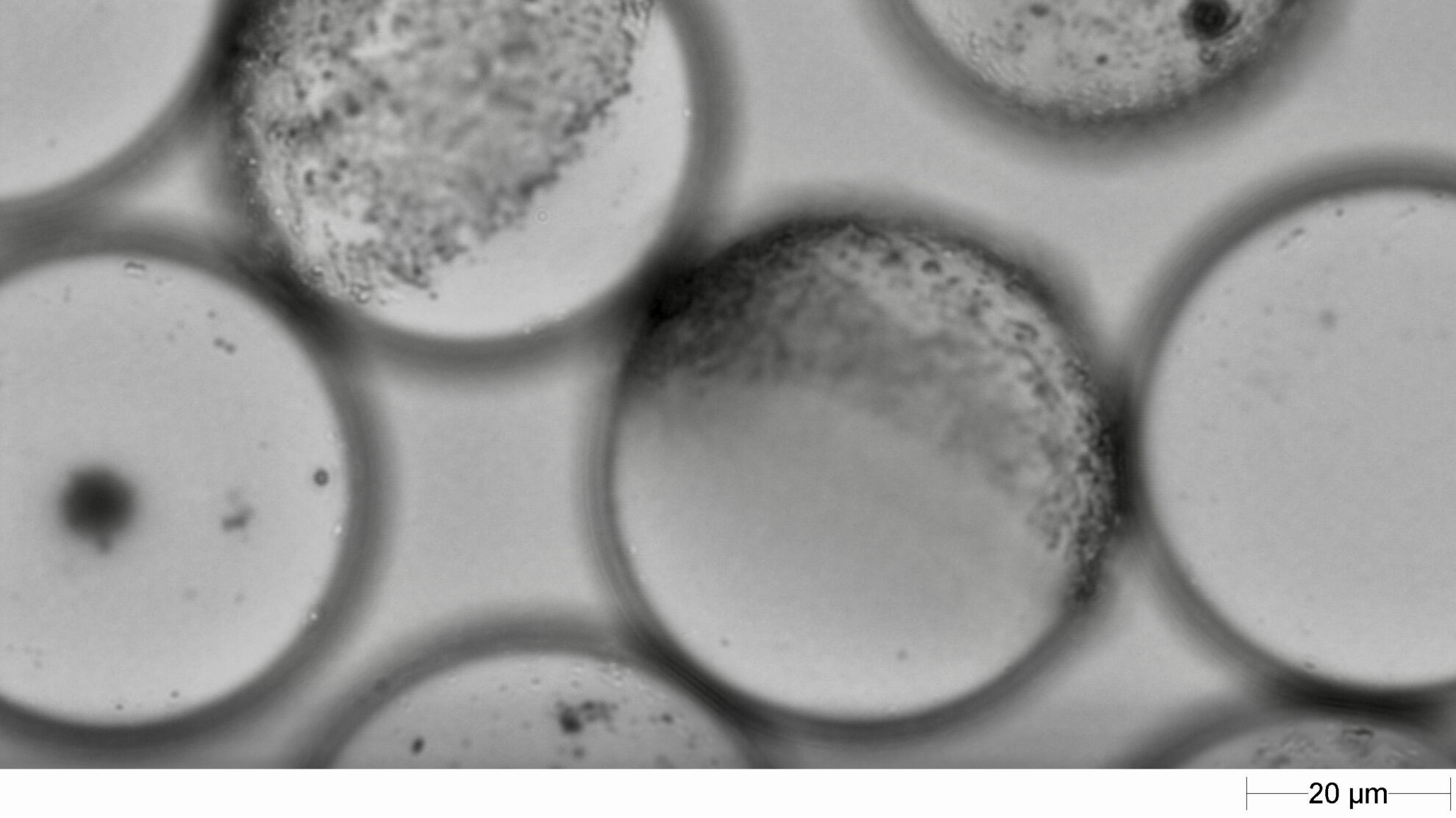

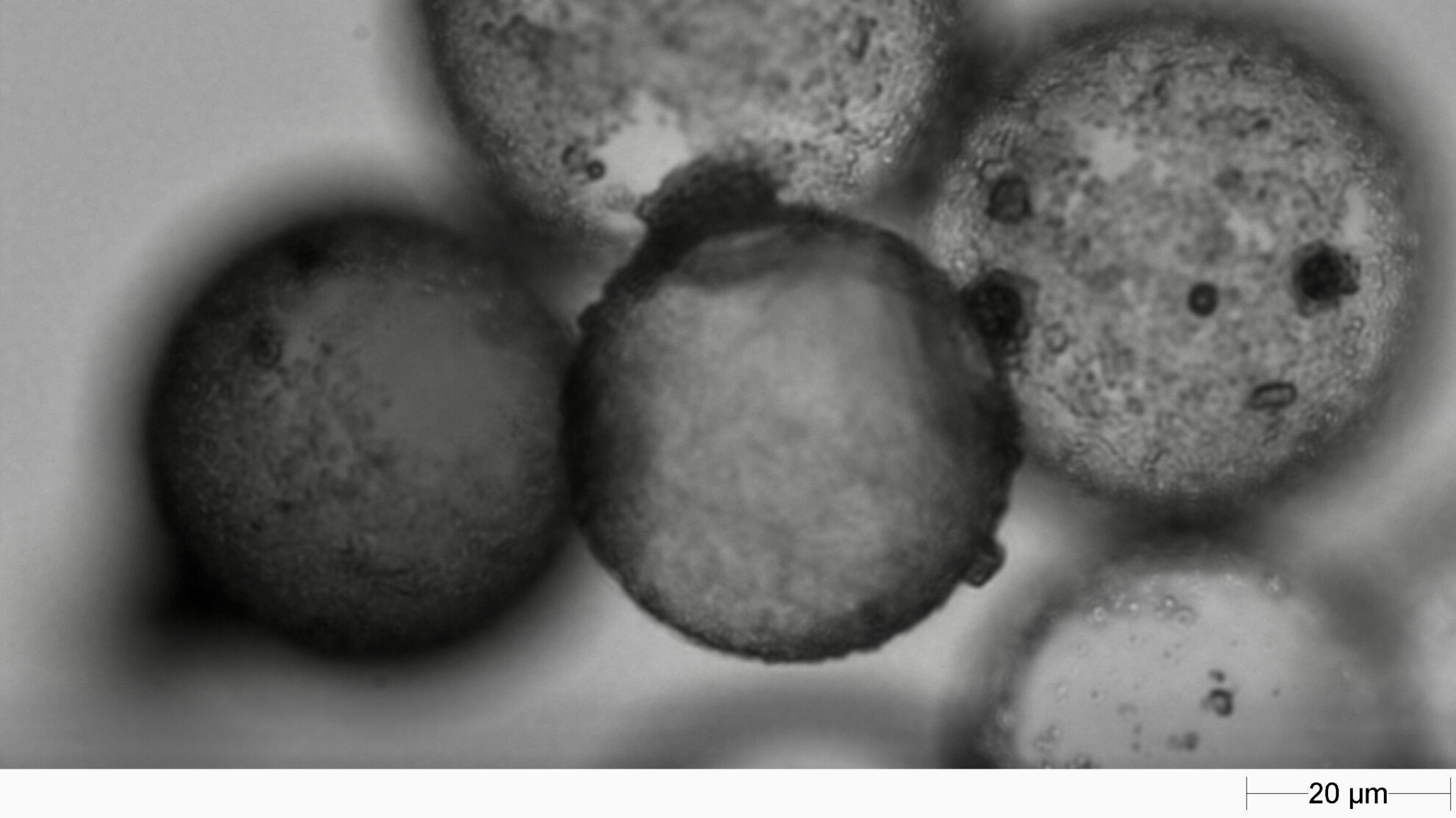

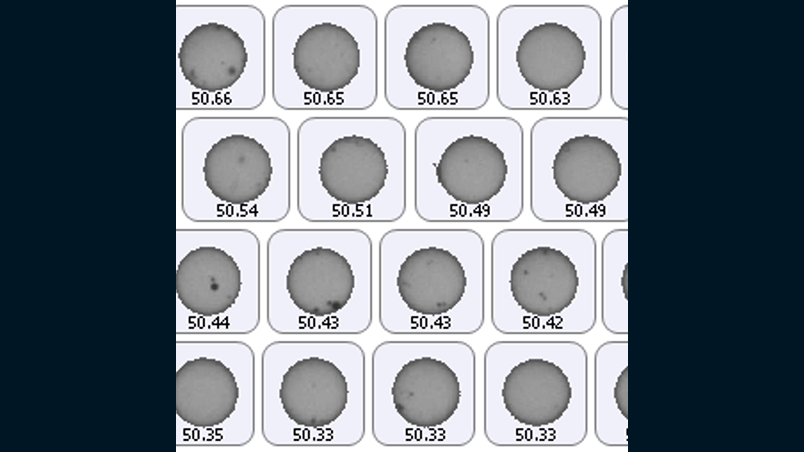

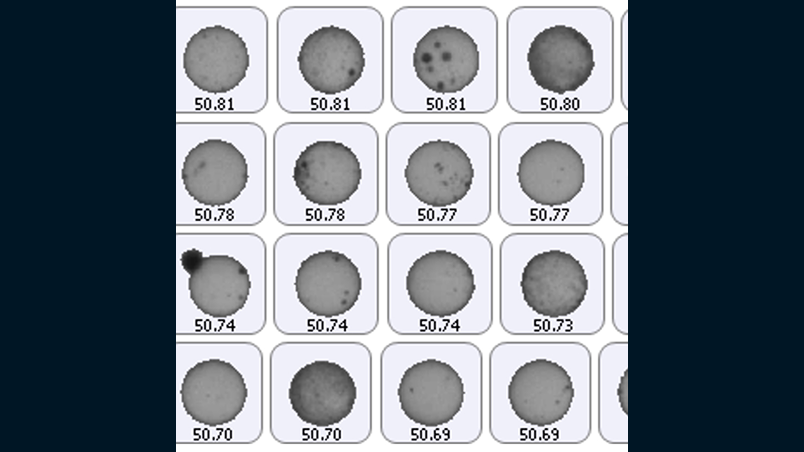

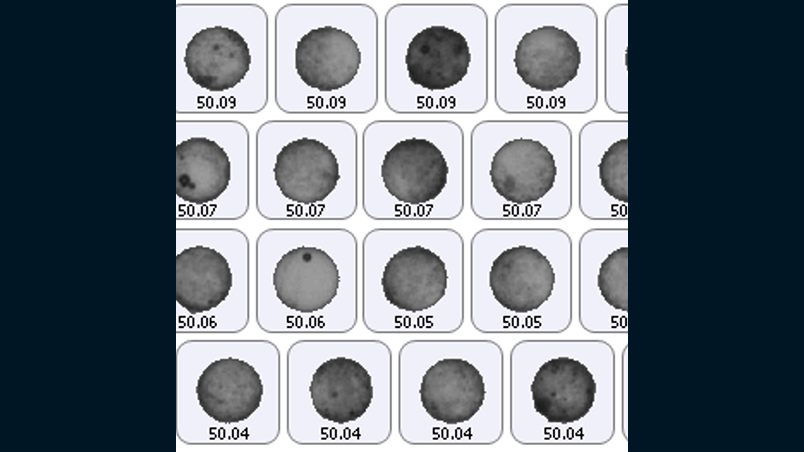

画像解析結果1:被覆外観

12,000rpm

6,000rpm

浸液透光法でガラスビーズのみを透過させ、被覆外観を確認しました。12,000rpm条件は、回転数が速いため液滴が小さくなり、ガラスビーズへの被覆は部分的に留まりました。一方、6,000rpm条件では、低速回転のため液滴が大きくなり、アルミナが全体に被覆されました。

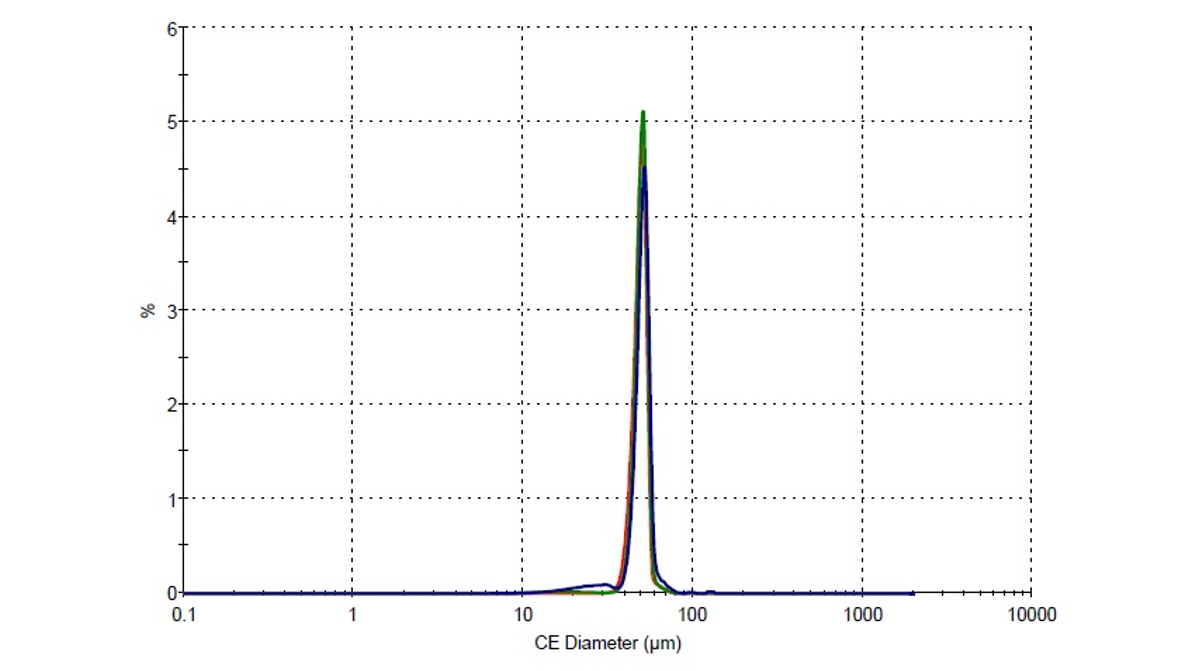

画像解析結果2:粒度分布・粒子形状(乾式測定)

粒度分布(Dv50)

造粒体は、6,000rpm条件の方が大きいため、被覆率は大きくなりましたが、アルミナ粉はDv50:0.5μmのため、多重層が形成されてるかの判断はつきませんでした。

グラフ内(赤色)ガラスビーズ :49.1μm

グラフ内(緑色)12,000rpm :49.8μm

グラフ内(青色)6,000rpm :50.6μm

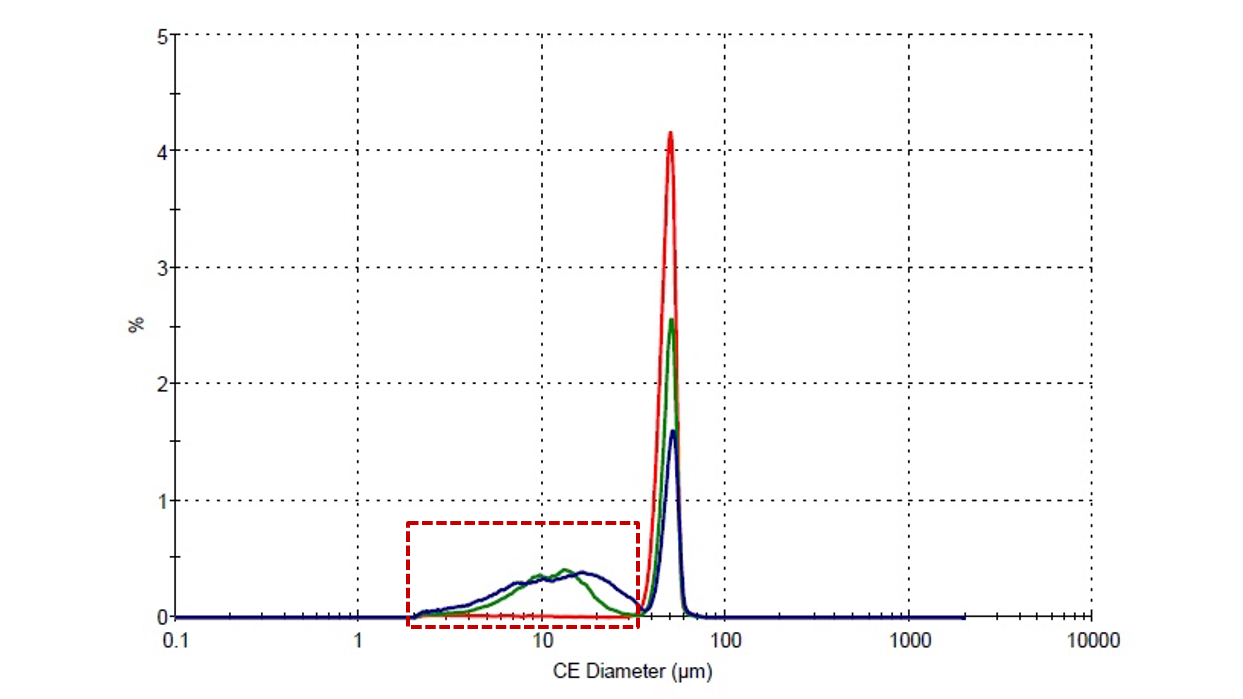

粒度分布(Dn50)

ガラスビーズではない微粒子群があり、被覆されなかったアルミナ粉とPVAの凝集体が存在することが確認されました。

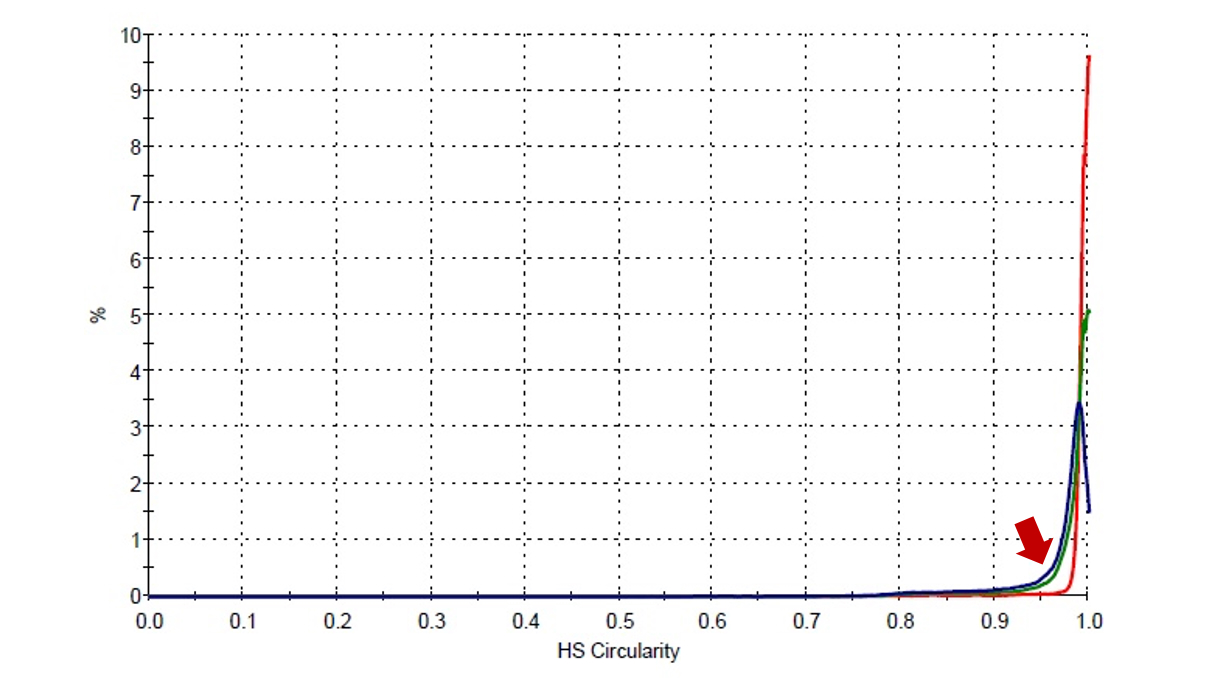

円形度(Dn50)

円形度(Dn50)は同等の結果となりました。Dn10については、ガラスビーズが0.98であるのに対し、12,000rpm条件は0.93、6,000rpm条件は0.89と差異がありました。6,000rpm条件の円形度は低くなりました。

グラフ内(赤色)ガラスビーズ :0.99

グラフ内(緑色)12,000rpm :0.99

グラフ内(青色)6,000rpm :0.98

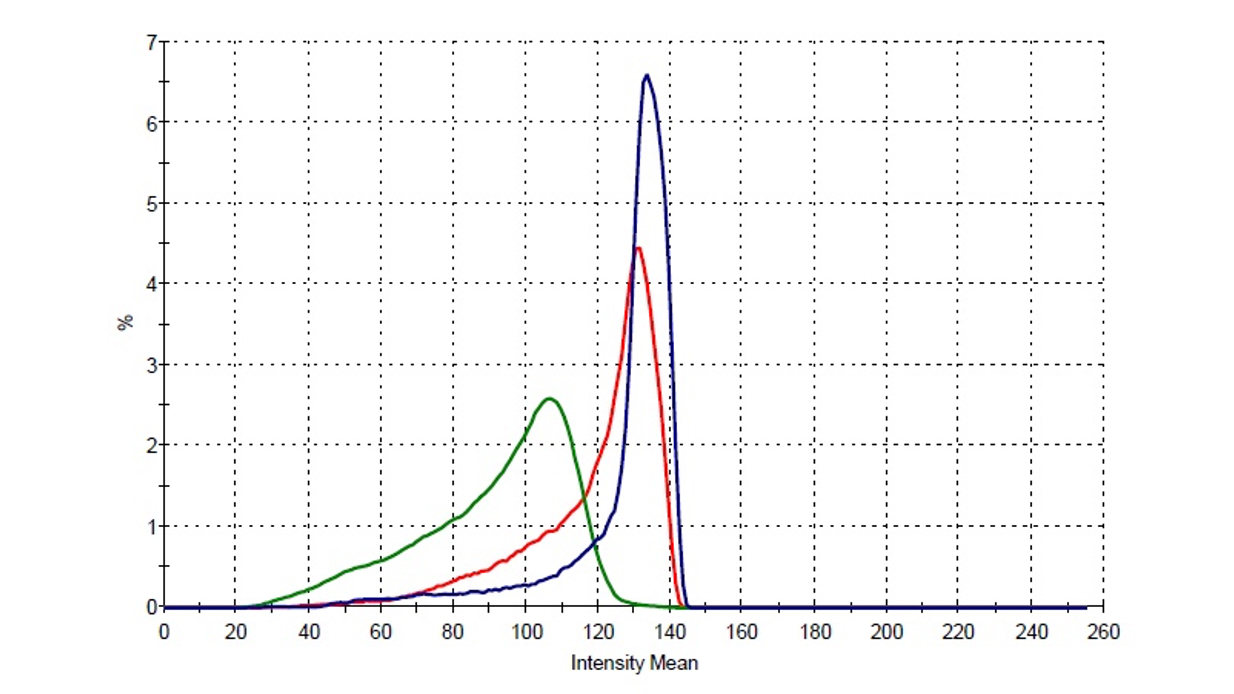

画像解析結果3:輝度値(Dn50)

ガラスビーズ(グラフ内青色)

12,000rpm(グラフ内赤色)

6,000rpm(グラフ内緑色)

輝度値(Dn50)

浸液透光法を用いてガラスビーズを透過させることによって、透過しないアルミナの被覆量と輝度値が相関するため、浸液透光法と画像解析法を組み合わせることで、被覆量を定量化しました。輝度値は粒子径に依存するため、粒子径を40〜60μmに限定した上で、輝度平均値を算出しました。その結果、条件毎に一定の差異を確認することができました。

当社のスプレードライヤーは、コーティング、マスキング、マイクロカプセル化の噴霧乾燥工程における多数の実績があります。積み重ねた経験と実績から、要求品質を満たした最適なプロセス設計および運転条件設定を行います。スプレードライヤープロセスの諸条件を最適化し、粉体品質をコントロールする事が可能です。また、当社が開発したフリーズグラニュレーターは、スプレードライ製品およびフリーズドライ品の粉砕製品の弱点を解決することが可能なプロセスです。凍結造粒技術については、フリーズグラニュレーション(凍結造粒)とは等で紹介しています。

当社は、スプレードライヤー、スプレークーラー、フリーズグラニュレーターの粉体製造だけではなく、前後工程を含めたテスト・分析・測定サービスを提供しています。国内二拠点のパウダーテクニカルセンターおよびASEANパウダーテクニカルセンターの計三拠点において、顧客の課題を解決するために日々運営しています。2023年に新設した第二パウダーテクニカルセンター(PTC2)では、国内最大規模の分析・測定装置を取り揃えています。粉体加工だけではなく、原料調製から分析・評価までワンストップで対応する事が可能です(粉体テスト・分析・測定サービス詳細/粉体委託加工サービス詳細)。

当サービスをご紹介する特設サイトプリス粉ラボを新たにリリースしました。サービスや施設の詳細、また技術資料もご案内していますので、ぜひアクセスしてください。

※掲載している写真は、実際のプロジェクトとは異なり、イメージとして使用している場合があります。